5 лучших бизнес-идей в производстве для промышленности

Как выбрать направление, которое будет приносить стабильную прибыль

Производство считается одним из самых сложных направлений для предпринимателя, но именно оно дает возможность создавать продукт с высокой добавленной стоимостью и формировать устойчивый бизнес. В этой статье мы разберем пять идей для небольших производств: от упаковочных материалов до специализированной промышленной продукции.

2025 стал для промышленности годом перемен: усилилось импортозамещение, активно развиваются высокотехнологичные сегменты и экологичные решения. Это создает возможности для новых игроков.

Запуск и развитие производства неизбежно связаны с регулярными закупками оборудования, сырья и комплектующих. Многие партнеры находятся за границей, и важно, чтобы расчеты с ними проходили без задержек и с полной юридической прозрачностью. Сервис 1tab позволяет оплачивать зарубежные счета в любой валюте или крипте. Мы предоставляем полный пакет необходимых документов для отчетности. Напишите нашему менеджеру в Telegram, чтобы обсудить детали и подобрать оптимальные условия для вашего бизнеса, или оставьте заявку в форме ниже.

Когда собственное производство выгоднее перепродажи

Часто предприниматели начинают с торговли готовой продукцией — это проще, требует меньше вложений и быстрее возвращает деньги. Перепродажа действительно дает быстрый результат: вложения возвращаются за 6–12 месяцев, но торговая наценка редко превышает 20–40%. Производство требует больше времени на запуск — в среднем 8–18 месяцев, — зато открывает путь к куда более высокой марже.

Решающим фактором становится объем выпуска. Пока партии небольшие, постоянные расходы на аренду, оборудование и персонал «съедают» прибыль. Но при стабильном объеме себестоимость заметно снижается.

Также вы контролируете ценообразование: можно закупать сырье большими партиями и оптимизировать процессы. С уникальным продуктом легче создать конкурентное преимущество и масштабироваться.

Оптимальная стратегия — тестирование спроса через перепродажу, а после подтверждения стабильных продаж можно переходить к собственному производству.

Бизнес идея № 1: каркасно-модульные здания

Стоимость запуска

В 2024 году выпуск каркасных домов в России вырос на 20%, а доля модульных технологий достигла 12% против 8% в 2023 году. Это направление поддерживается госпрограммами импортозамещения, субсидиями на строительство социальных объектов и ростом сегмента малоэтажного жилья.

Войти в модульное строительство можно с разными вложениями — от самых доступных форматов до полноценного завода.

Самый простой и быстрый путь — франшиза. Инвестиции начинаются от 700–750 тыс ₽. За эти деньги предприниматель получает:

право работать под брендом и использовать готовые проекты;

обучение сотрудников и поддержку в запуске производства;

технологические карты и инструкции по сборке;

доступ к поставщикам и скидки на материалы;

комплект базового оборудования или помощь в его аренде/лизинге.

Небольшой цех требует вложений в 2–2,5 млн ₽. Эта сумма покрывает аренду помещения, закупку оборудования и запуск производства типовых решений — бытовок, офисных блоков или складских модулей.

Полноценная производственная линия рассчитана на выпуск сотен модулей в год. Вложения составляют от 5–7 млн ₽: это не только закупка оборудования (2–3 млн ₽), но и монтаж линии, дополнительная оснастка, закупка материалов и оборотные средства.

Базовое оборудование и сырье

Главное преимущество модульного подхода — скорость: готовые блоки с инженерными системами собираются в цеху и монтируются на участке за считанные дни. Чтобы запустить предприятие, достаточно базового комплекта оборудования: строгальные и раскроечные станки, торцовочные линии, монтажные столы для сборки каркасов, гидравлический пресс для ферм. Для металлокаркасных решений дополнительно нужны станки для резки и сварки профилей.

Стоимость отдельных рабочих столов начинается от 200–300 тыс ₽, переворотные комплексы обходятся в 400–500 тыс ₽, а полноценные производственные линии — в несколько миллионов.

Основное сырье для производства каркасно-модульных зданий — пиломатериалы камерной сушки с влажностью 12–14%, плиты OSB или фанера, утеплитель (минеральная вата и аналоги), гидро- и ветрозащитные мембраны, крепежные элементы. Пиломатериалы формируют до половины себестоимости: кубометр древесины обходится в среднем в 15–25 тыс ₽ в зависимости от породы.

Окупаемость и рентабельность

Финансовый результат в модульном строительстве определяется себестоимостью модулей и скоростью цикла — от получения заказа до сдачи объекта. Чем выше загрузка линии, тем раньше производство выходит в плюс.

Средняя рентабельность на рынке держится на уровне 30%, но в премиальных сегментах — например, в туристических комплексах или коммерческих зданиях «под ключ» — она может подниматься до 80%. При производстве 15–40 модулей в месяц бизнес может приносить чистую прибыль 3–15 млн ₽, а у компаний со стабильным потоком заказов годовая выручка доходит до 75 млн ₽.

Сроки окупаемости зависят от формата входа. Франшиза возвращает вложения за 3–6 месяцев: предприниматель сразу получает готовую технологию и поддержку. Собственное производство требует больше инвестиций, но при грамотной загрузке выходит в плюс за 6–12 месяцев.

Риски

Конкуренция и сезонность. Самая высокая конкуренция — в массовом сегменте (офисные блоки, бытовки, контейнерные решения). В премиальных проектах (глэмпинги, гостиницы, коммерческие комплексы) конкурентов меньше, но выше требования к дизайну и качеству. Дополнительно стоит учитывать сезонные колебания: летом, в пик спроса, цены на пиломатериалы и плиты OSB поднимаются на 10–20%.

Финансы и операционные процессы. Длинный цикл сделки — от трех до шести месяцев — нередко вызывает кассовые разрывы. Если клиент оплачивает заказ поэтапно, компания должна держать резерв на зарплаты и закупку материалов. Логистика крупных модулей тоже непростая: для перевозки требуется спецтехника и удобные подъездные пути. Ошибки в производстве обходятся дорого — переделка одного модуля может «съесть» всю прибыль по заказу.

Нормативные барьеры. Формально здания площадью до 50 м² можно возводить без разрешения на строительство, но все равно они должны соответствовать СНиП, ГОСТ, противопожарным и санитарным нормам. Для выхода на госзаказы и экспорт потребуется сертификация конструкций и материалов.

Импорт и валютные риски. Часть комплектующих для модулей по-прежнему завозятся из-за рубежа. Курсовые колебания делают закупку непредсказуемой, а задержки на таможне сдвигают сроки сдачи объектов. Про то, как оплатить зарубежные поставки, мы писали в статье «Валютные платежи: как провести оплату поставщику».

Оптимальная стратегия ведения бизнеса

На старте рациональнее всего сосредоточиться на типовых решениях — офисных блоках и бытовках. Они требуют умеренных вложений, имеют стабильный спрос и позволяют быстро наладить поток заказов.

Следующий шаг — выход в более доходные сегменты: глэмпинги и туристические комплексы, малоэтажные жилые дома и коммерческие здания «под ключ». Чтобы снизить риски, компании обычно диверсифицируют линейку: массовые заказы (бытовки, офисы) комбинируют с премиальными проектами, формируют запас сырья и держат финансовую подушку в 15–20% от оборота.

Долгосрочную устойчивость бизнеса обеспечивают три фактора: заводское качество (минимум брака), быстрая сборка (от нескольких дней до пары недель на участке) и надежная логистика.

По географии наиболее перспективны крупные региональные центры, где активно развивается малоэтажное жилье. Кроме того, есть спрос на северные регионы, где нужны быстровозводимые энергоэффективные здания.

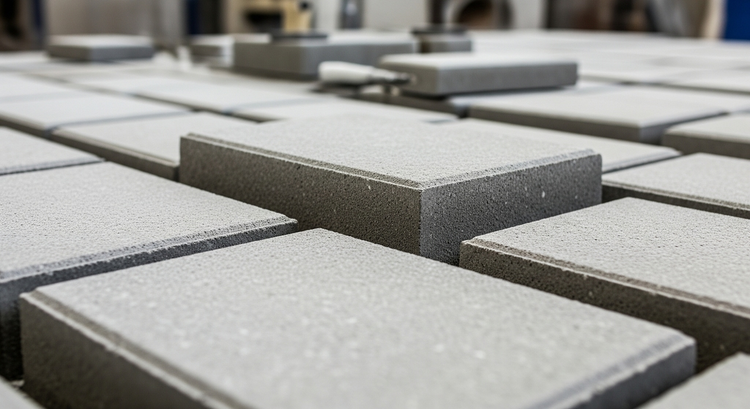

Бизнес-идея № 2: тротуарная плитка

Стоимость запуска

Войти в производство тротуарной плитки можно с разными бюджетами. Минимальный старт — технология вибролитья, которая требует 0,5–1 млн ₽. Этих вложений хватает на базовый комплект оборудования, набор форм, первую партию сырья и аренду небольшого отапливаемого помещения площадью 80–100 м².

Средний уровень предполагает организацию полноценной линии с бетоносмесительным участком и конвейерами. Здесь потребуются инвестиции в размере 2,5–5 млн ₽: около 1,5–2 млн ₽ уходит на оборудование, 300 тысяч — на ремонт и подготовку цеха, еще 400–500 тыс ₽ — на закупку стартовых запасов сырья. Дополнительно закладывают резерв в размере 200 тыс ₽ для покрытия текущих расходов в первые месяцы.

Для выхода на крупные заказы и муниципальные проекты выбирают технологию вибропрессования. Она требует вложений в 15–20 млн ₽, но обеспечивает высокую производительность, стабильное качество и возможность работать в автоматическом режиме, при котором можно выпускать тысячи квадратных метров плитки ежемесячно.

Базовое оборудование и сырье

Выбор технологии напрямую влияет на стартовые вложения. Вибролитье — самый доступный вариант: комплект оборудования обойдется в 300–500 тыс ₽. В него входят бетоносмеситель (от 16 до 30 тыс ₽), вибростол (от 20 до 40 тыс ₽), стол для распалубки (около 15–20 тыс ₽), формы для заливки (от 250 ₽ за м²) и простые металлические стеллажи для сушки.

Для вибропрессования нужен вибропресс и дозаторы, которые стоят от 500 тыс до 1,5 млн ₽, ленточные транспортеры, силос для цемента, система автоматической подачи воды и матрицы для разных форматов плитки. Технология обеспечивает стабильное качество изделий и соответстветствие ГОСТу, что позволяет работать с крупными заказчиками и выходить на муниципальные тендеры.

Сырье для обоих методов — цемент, промытый речной песок с модулем крупности не ниже 2,2, гранитный щебень фракции 5–20 мм, вода и пластификатор.

Окупаемость и рентабельность

Рентабельность производства плитки определяется соотношением себестоимости и отпускной цены. Себестоимость квадратного метра в среднем составляет 200–250 ₽, продается плитка по 400–600 ₽ за кв.м — получается маржа в 250–350 ₽. Для цветных и декоративных сериях прибыль будет выше за счет более высокой цены.

Даже небольшое производство, выпускающее около 50 кв. м. плитки в день, может выйти на чистую прибыль в 100–300 тыс ₽ в месяц. Средние предприятия с объемом 150–200 кв. м. в день зарабатывают до полумиллиона рублей ежемесячно. В отрасли рентабельность держится в диапазоне 40–100% в зависимости от технологии и каналов сбыта.

Сроки возврата инвестиций зависят от масштаба. Мини-цех на вибролитье окупается за 2–6 месяцев, средние линии — за 12–15 месяцев. Крупные проекты с вложениями от 5 млн ₽ возвращаются за 1,5–2 года, но обеспечивают устойчивый доход за счет контрактов с застройщиками и муниципалитетами.

Риски

Сезонность. Основной спрос приходится на апрель–октябрь, а зимой объемы резко снижаются. Чтобы пережить «низкий» сезон, предприниматели формируют резерв оборотных средств или дополняют линейку продукцией, которая продается круглый год — бордюрами, блоками и декоративными элементами.

Конкуренция. На рынке работают и крупные заводы, и небольшие «гаражные» цеха, которые демпингуют цены, жертвуя качеством. Защититься помогает официальная сертификация, стабильное качество изделий и дополнительные услуги — доставка и укладка.

Технологические ошибки обходятся дорого: нарушения рецептуры, уплотнения или сушки приводят к сколам, изменению геометрии и снижению морозостойкости. Для работы с корпоративными клиентами и участия в тендерах важно соответствие ГОСТу 17 608-2017.

Финансовые риски. Муниципальные и крупные заказы часто предполагают длительный цикл сделки и оплату частями, что создает кассовые разрывы. Минимизировать их помогает система предоплаты и поэтапное закрытие работ.

Логистика. Плитка тяжелая и занимает много места, поэтому транспортировка требует спецтехники и повышает конечную цену. Чтобы не потерять маржу, стоимость доставки лучше обсуждать с заказчиком еще на этапе заключения договора.

Оптимальная стратегия ведения бизнеса

Наиболее рациональный старт — технология вибролитья. Она требует небольших вложений, позволяет быстро запустить производство и протестировать востребованные форматы и цветовые решения. Когда объемы выходят на стабильный уровень, имеет смысл переходить к вибропрессованию: оно обеспечивает более высокое качество, большую производительность и открывает доступ к корпоративным и муниципальным заказам.

В сбыте лучше комбинировать частных клиентов и B2B. С одной стороны — строительные компании, управляющие организации, девелоперы, муниципалитеты и торговые сети стройматериалов. С другой — частные домовладельцы и дачники, которых привлекают через офлайн-точки на строительных рынках, партнерства с бригадами укладчиков и ландшафтными дизайнерами.

Зимой, когда спрос на плитку резко падает, можно работать с предзаказами или переключаться на смежные продукты — например, искусственный камень и декоративные элементы для интерьеров, которые можно выпускать на том же оборудовании. Финансовая подушка в размере 15–20% от оборота позволяет пройти «низкий» сезон без остановки производства и сохранить команду.

Бизнес-идея № 3: резиновая крошка

Стоимость запуска

Резиновая крошка применяется в благоустройстве: из нее делают покрытия для детских площадок и спортивных объектов, используют в дорожных проектах и ландшафтном дизайне.

Объем стартовых вложений в производство резиновой крошки зависит от масштаба бизнеса:

Мини-линия производительностью 250–500 кг в час обойдется в 6,5–12 млн ₽, такого объема достаточно для работы на региональном рынке.

Комплексы среднего уровня мощностью около 1000 кг в час требуют вложений в 15–25 млн ₽ и дают возможность брать крупные заказы от девелоперов и муниципалитетов.

Завод с производительностью 5000 тонн крошки в год обойдется в 60–80 млн ₽, но откроет путь к федеральным контрактам и позволит дополнительно зарабатывать на продаже металлокорда и текстильного корда, выделяемых в процессе переработки.

Базовое оборудование и сырье

Резиновую крошку производят из автомобильных шин, которые очищают и измельчают ее в шредерах и дробилках. При этом выделяются не только резиновые гранулы, но и побочные материалы — металлический корд (тонкая стальная проволока, которая укрепляет каркас шины) и текстильное волокно, используемое в слоистых покрышках. Эти примеси отделяют с помощью магнитных и пневмосепараторов. Металл затем идет в переработку как лом, а текстиль может использоваться вторично, например в строительных смесях или как топливо.

Комплект оборудования для стандартной линии включает:

шредер для первичного измельчения — 2–3 млн ₽,

дробилки для доведения фракции — 1,5–2 млн ₽,

системы сепарации металла и текстиля — 0,7–1 млн ₽,

вибросита для сортировки — 200–400 тыс ₽,

конвейеры и вспомогательные узлы — около 1 млн ₽.

При криогенной технологии производства шины замораживают жидким азотом, а затем измельчают в специальных криомельницах. В результате получается порошок с идеально ровной геометрией частиц — он ценится выше обычной крошки и используется в покрытиях премиум-класса и для производстве резинотехнических изделий. Но у этого метода производства есть серьезный барьер входа: нужны установки для подачи и хранения жидкого азота и криогенные дробилки. Даже минимальный комплект обойдется в 40–50 млн ₽, а полноценный завод стоит от 100 млн ₽ и выше.

Окупаемость и рентабельность

Основной доход в этом бизнесе приносит продажа резиновой крошки: в зависимости от фракции и цвета цена колеблется от 18 до 25 тыс ₽ за тонну. Побочные продукты тоже продаются: металлокорд от 5 тыс ₽ за тонну, текстильный корд — от 2 тыс ₽ за тонну.

Даже компактная линия производительностью 250–300 кг в час при работе в две смены дает более 100 тонн крошки в месяц. При таких объемах и выстроенном сбыте проект выходит на рентабельность порядка 25–30%. Мини-цехи при стабильной загрузке окупаются за 6–12 месяцев, средние и крупные комплексы — за 2–3 года.

Скорость возврата вложений повышают продукты с большей маржой: цветная крошка и готовые покрытия (плитка, бесшовные настилы). Их себестоимость выше, но спрос со стороны благоустройства и спортивной инфраструктуры позволяет закладывать премию к цене и ускорять окупаемость.

Риски

Сырье и логистика. Если логистика сбора использованных шин не просчитана, расходы на транспорт и хранение «съедают» прибыль. Оптимальным для работы считается радиус 200–300 км с промежуточными накопительными площадками.

Технологические риски. У российских шин выше содержание текстильного корда, чем у импортных, поэтому оборудование работает с повышенной нагрузкой. Это приводит к быстрому износу деталей, рискам забивания трактов и повышенному пылеобразованию. Чтобы минимизировать угрозы, предприятия инвестируют в качественные линии, системы аспирации и пожарной безопасности.

Экологические и репутационные риски. Вокруг безопасности покрытий из резиновой крошки периодически возникают дискуссии. Чтобы снять сомнения заказчиков, продукцию сертифицируют и подтверждают ее безопасность в ходе лабораторных испытаний.

Сезонность спроса. Зимой объемы продаж падают. Сгладить колебания позволяют контракты в дорожном строительстве (модификация асфальта) и расширение линейки за счет готовых изделий — плитки и бесшовных покрытий.

Оптимальная стратегия ведения бизнеса

Рационально входить в отрасль с мини-линий мощностью 250–500 кг в час. Этот масштаб дает возможность быстро наработать клиентскую базу. После этого можно расширять мощности до 1000 кг в час и выше.

Финансовая модель бизнеса строится на предоплате, поэтапной оплате заказов и резерве 15–20% от оборота для прохождения низкого сезона. Чтобы увеличить маржу, в ассортимент добавляют окрашенную крошку и более мелкие фракции, востребованные в спортивных покрытиях и дорожном строительстве.

Бизнес-идея № 4: полипропиленовая леска

Стоимость запуска

Годовой объем российского рынка полипропиленовой лески — 8–12 млрд ₽, и до 60% продукции по-прежнему завозится из-за рубежа. Основные потребители — рыболовы-любители, которых в стране насчитывается около 25–30 млн человек. Есть и сопутствующие рынки: промысловое рыболовство, производители садовой техники и клининговые компании.

Запуск производства полипропиленовой лески возможен в разных форматах:

Мини-цех мощностью около 150 кг в сутки. Инвестиции от 4 млн ₽. На этом этапе разумно сосредоточиться на массовых позициях — триммерная леска и щеточный ворс: они просты в производстве и пользуются стабильным спросом.

Средняя линия производительностью 300–500 кг в сутки. Вложения в пределах 10–15 млн ₽. Такие масштабы позволяют внедрять линейки для B2B-заказчиков.

Крупное производство мощностью до 1000 кг в сутки. Инвестиции от 20–30 млн ₽. Наибольшую доходность в этом сегменте дает выпуск рыболовной лески и продуктов с особыми свойствами (повышенная прочность, устойчивость к ультрафиолету).

Полипропиленовая леска не требует обязательной сертификации или декларирования соответствия. Но многие производители проходят добровольную сертификацию или подтверждают качество по ГОСТам, чтобы повысить доверие покупателей и заказчиков.

Базовое оборудование и сырье

Основа производства полипропиленовой лески — экструзионная линия. В нее входят экструдер с системой нагрева, ванна для охлаждения, узлы стабилизации и растяжения, устройство кручения и намотчик готовой продукции. Для повышения эффективности используют дополнительное оборудование: бункер-сушилку для подготовки гранулята, вакуумный загрузчик, чиллер для охлаждения, компрессор и дробилку для отходов.

Полипропиленовый гранулят, из которого делают леску, бывает двух видов:

первичный — произведенный из нефтехимического сырья, с гарантированными свойствами и высоким качеством — 140–160 ₽/кг;

вторичный — полученный из переработанного пластика, стоит дешевле и снижает себестоимость, но хуже по качеству — 50–90 ₽/кг.

Для производства необходим цех площадью как минимум 100 кв.м: его делят на рабочую зону и склад для готовой продукции. Ключевые требования: система вентиляции для отвода паров и оборотное водоснабжение для охлаждения.

Окупаемость и рентабельность

Себестоимость лески в первую очередь определяется ценой сырья: полипропиленовый гранулят формирует до 65% расходов, около 15–20% приходится на электроэнергию. Еще 8–12% уходит на оплату труда, остальное составляют амортизация оборудования и прочие статьи.

Рентабельность бизнеса зависит от выбранного сегмента. Производство щеточного ворса обеспечивает стабильный поток заказов от коммунальных служб и клининговых компаний, но высокая конкуренция ограничивает прибыльность. Триммерная леска более выгодна: средняя цена реализации — 400–800 ₽ за килограмм, а спрос на нее стабильно растет.

Самое доходное направление — рыболовная леска. При себестоимости 300–400 ₽ за килограмм ее отпускная цена достигает 1 800–2 500 ₽, что позволяет получать маржинальность на уровне 75–85%.

Цех, производящий 3–4 тонны продукции в месяц, в среднем окупает инвестиции за 12–14 месяцев. Прибыль можно увеличивать за счет перехода к круглосуточному графику работы и перехода на продукцию с высокой наценкой.

Риски

Сырьевые и ценовые. Себестоимость лески в большей мере зависит от полипропиленового гранулята, поэтому рост цен на нефть или колебания валютного курса сразу отражаются на прибыли. Дополнительная угроза — зависимость от импортных поставок.

Технологические. Производство лески очень энергоемкое: на килограмм продукции требуется 2–4 кВт·ч электроэнергии, поэтому предприятию необходимо стабильное подключение к промышленным сетям. Для рыболовной лески критична точность диаметра, прочность на разрыв и устойчивость к ультрафиолету — малейшие отклонения ведут к браку и потере заказов.

Сбытовые. Сезонность особенно заметна в сегменте триммерной лески: пик продаж приходится на весну и лето. На массовом рынке сильна конкуренция с китайским импортом, а в B2B-продажах — жесткое ценовое давление и длительные сроки оплаты.

Экологические и производственные. При плавлении полипропилена выделяются вредные вещества, включая формальдегид, поэтому важно обеспечить производство эффективной вентиляцией и постоянно контролировать качество воздуха. Полипропилен разлагается сотни лет, поэтому нужно организовать правильную переработку отходов и безопасную утилизацию брака. Нарушение экологических норм может привести к штрафам и репутационным потерям.

Оптимальная стратегия ведения бизнеса

Наиболее простой и безопасный вариант выхода на рынок — запуск компактного цеха с ограниченным ассортиментом. Для старта подходят триммерная леска и щеточный ворс: эти продукты востребованы, технология их выпуска относительно проста, а спрос стабилен. Постепенно бизнес можно масштабировать и расширять ассортимент за счет более сложных позиций.

Продажи лучше выстраивать через несколько каналов: например, прямые контракты с коммунальными предприятиями, клининговыми компаниями и производителями садовой техники. В регионы можно выходить через дистрибьюторов, а для розничных покупателей и малого B2B сегмента лучше выбирать маркетплейсы.

Бизнес-идея № 5: упаковочные материалы

Стоимость запуска

Российский рынок упаковочных материалов оценивается более чем в 1,55 трлн ₽ и растет на 5–6% в год. Спрос создают пищевая промышленность, интернет-торговля и логистика, тренд на экологичность. Благодаря масштабам отрасли в ней есть разные форматы входа — от бюджетных решений до капиталоемких проектов.

Самый доступный вариант запуска — производство бумажных пакетов и мешков. Инвестиции — 1–4 млн ₽, для работы достаточно цеха площадью от 100 м² и небольшой команды. Основные заказчики — продуктовые магазины и общепит.

Классический массовый сегмент — картонная упаковка. Запуск такого производства требует вложений в 5–15 млн ₽. Основные заказчики — пищевая промышленность, интернет-магазины и логистические операторы.

Более сложное направление — производство полимерной пленки. Оно требует 8–25 млн ₽ инвестиций, помещений от 300 м² и стабильного энергоснабжения (2–4 кВт·ч на килограмм продукции). В этом продукте заинтересованы производители продуктов питания и товаров массового спроса.

Сегмент с наибольшим потенциалом — экологическая упаковка на основе биополимеров или вторичного сельхозсырья. Вложения зависят от технологии и колеблются от 3 до 20 млн ₽.

Базовое оборудование и сырье

Для запуска упаковочного производства нужен цех с подключением к промышленной электросети, вентиляцией и водоснабжением. В помещении должны быть отдельные зоны для сырья и производства, склад с контролем температуры и влажности — это снижает брак и колебания качества.

Выбор оборудования зависит от выбора сегмента.

Для производства коробок и гофротары требуется резательно-биговальный станок, печатная машина для нанесения логотипов, пресс для высечки форм и автомат для склейки. Такой комплект обходится примерно в 1,2–1,5 млн ₽. В качестве сырья используют макулатуру, целлюлозу и древесную массу. Доля переработанного сырья в составе картона может достигать 80–90%, что снижает себестоимость и дает «зеленый» маркетинговый эффект.

Оборудование для выпуска бумажных пакетов и мешков компактнее и дешевле: машины для раскроя и склейки, иногда — флексографическая печать для логотипов. Работают такие линии на крафт-бумаге или макулатуре, что позволяет запускать производство даже в небольших помещениях.

Основное оборудование для пластиковой упаковки — термопластавтоматы для литья под давлением. Они бывают гидравлические (надежные, подходят для крупных изделий), электрические (экономичнее, дают высокую точность) и гибридные. Стоимость базовой машины начинается от 1 млн ₽ и растет вместе с мощностью. Пластиковую упаковку делают из полиэтилена, полипропилена и ПЭТ. Первичные полимерные гранулы дороже (100–150 ₽ за кг), вторичные — дешевле (50–80 ₽ за кг), и многие производители работают на смеси, чтобы оптимизировать цену и качество.

Экологичная упаковка — направление с самыми высокими барьерами входа. Здесь применяются те же линии, что и для пластиковой упаковки, но сырье другое: биополимеры и переработанные сельскохозяйственные отходы, например, жмых от зерновых или волокна из рисовой шелухи. Себестоимость таких материалов выше, чем у традиционных пластиков, поэтому готовая продукция стоит на 30–150% дороже.

Окупаемость и рентабельность

При грамотной организации производства рентабельность в отрасли колеблется в пределах 20–40%, а сроки выхода на окупаемость составляют от 1 до 3 лет в зависимости от сегмента.

Бумажная упаковка дает наиболее быстрый результат: рентабельность держится на уровне 30%, а вложения возвращаются уже через 12–18 месяцев.

Картонная упаковка окупается дольше — обычно 1,5–2 года. Рентабельность составляет 20–25%, за счет стабильного спроса со стороны логистики и пищевой промышленности сегмент считается надежным.

Пластиковая упаковка дает более широкий ассортимент и потенциал масштабирования. Стандартная рентабельность здесь — около 20–30%, а при оптимизации затрат достигает 40%. В специализированных решениях, например блистерной упаковке для медицины и электроники, показатели выше среднего, хотя сроки окупаемости обычно растягиваются до 2–3 лет.

Экологичная упаковка остается самым маржинальным направлением. Несмотря на более высокую себестоимость сырья, рентабельность достигает 30–60%, а проекты выходят на окупаемость в среднем за 1,5–2,5 года.

Риски

Конкуренция. Рынок перенасыщен: крупные игроки демпингуют ради загрузки мощностей, а региональные компании вынуждены работать с минимальной маржой. Параллельно идет консолидация — крупные холдинги скупают мелких производителей, усиливая давление на цены.

Сырьевые и технологические риски. Цены на основные материалы — полимеры, целлюлозу, картон — зависят от стоимости нефти и валют. Ситуацию осложняет дефицит специализированных компонентов: красок, клеев, барьерных слоев для сложных видов упаковки. Многие линии используют импортное оборудование, и трудности с обслуживанием и поставкой запчастей делают любую поломку серьёзным риском.

Потребительское поведение. Спрос все активнее смещается в сторону экологичной упаковки. Производители, работающие на традиционных материалах, вынуждены инвестировать в новые технологии и сертификации, иначе они рискуют потерять доступ к сетям и крупным заказчикам.

Оптимальная стратегия ведения бизнеса

В упаковочной отрасли выигрывают компании, которые совмещают гибкость производства с правильным позиционированием на рынке. Для новых игроков ключевая задача — выбор сегмента и работа в тех нишах, где выше маржинальность и меньше конкуренция.

Наиболее устойчивой считается стратегия сбалансированного портфеля: массовые решения (картонные коробки, пакеты) обеспечивают стабильный поток заказов, а специализированные линейки — упаковка для HoReCa, e-commerce или биоразлагаемые материалы — дают добавленную стоимость.

Не менее важна ставка на экологичность и кастомизацию. Розничные сети и производители продуктов питания охотно работают с поставщиками, которые могут подтвердить «зеленые» сертификаты и предложить индивидуальный дизайн упаковки.

На операционном уровне стратегия упирается в контроль себестоимости. Здесь помогают долгосрочные договоры на сырье, использование вторичных материалов, энергоэффективное оборудование и гибкий график загрузки линий. Компании, которые уделяют внимание этим деталям, удерживают рентабельность даже при ценовом давлении со стороны крупных производителей.

Как оплатить поставщикам

Для любого бизнеса ключевым вопросом остается оплата контрагентам и поставщикам, особенно зарубежным. Международные банковские переводы сейчас часто блокируются или вообще не работают, а партнерам нужна предсказуемость и точное соблюдение сроков оплаты. Решение — сервис 1tab, где оплата организована по прозрачной и понятной схеме.

Вы отправляете нам данные по сделке: контракт, инвойс и банковские реквизиты получателя.

Мы проверяем документы, оцениваем возможность перевода и при необходимости запрашиваем дополнительные сведения — сертификаты, транспортные документы, копию паспорта директора, лицензию или сайт компании.

После согласования условий — валюты, сроков и комиссии — подписываем договор, фиксируем курс, и вы перечисляете деньги со счета юрлица. Можно отправить рубли, евро, доллары или криптовалюту.

Мы проводим платеж: деньги поступают вашему поставщику с иностранного счета нашего партнера.

После завершения операции вы получаете официальные документы: платежное поручение и, при необходимости, SWIFT-подтверждение. Стоимость оформления платежного поручения фиксирована и составляет 100 $.

Чтобы рассчитать перевод под ваш кейс или получить консультацию, напишите нам в Telegram.